-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

-

7/7

강철, 구리 및 알루미늄의 열간 성형용 인덕션 빌렛 히터

설명

인덕션 빌렛 히터: 강철, 구리 및 알루미늄 가공을 위한 첨단 기술

소개

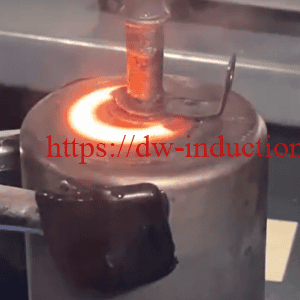

인덕션 빌렛 히터 는 현대 금속 성형 작업의 초석 기술로, 강철 빌릿, 구리 막대 및 알루미늄 봉에 정밀하고 효율적인 가열 솔루션을 제공합니다. 이러한 정교한 시스템은 전자기 유도를 활용하여 직접 접촉 없이 금속 가공품을 최적의 성형 온도로 빠르게 가열하므로 기존 가열 방식에 비해 상당한 이점을 제공합니다. 이 문서에서는 80kW~1000kW 출력 범위의 유도 빌렛 히터의 기술 파라미터, 작동 원리 및 산업 응용 분야에 대해 살펴봅니다.

운영 원칙

인덕션 빌렛 가열 는 전자기 유도의 원리로 작동합니다. 교류 전류가 유도 코일을 통과하면 빠르게 변화하는 자기장을 생성합니다. 이 자기장은 전도성 금속 공작물 내에서 와전류를 유도하여 전기 저항을 통해 열을 발생시킵니다. 이 기술을 통해

다양한 금속에 대한 기술 파라미터

스틸 빌릿 가열 매개변수

| 매개변수 | 소규모 시스템(80-250kW) | 중간 시스템(250-500kW) | 대규모 시스템(500-1000kW) |

|---|---|---|---|

| 작동 빈도 | 500-3000Hz | 300-1000Hz | 150-600Hz |

| 난방 용량 | 100-300kg/시간 | 300-800kg/시간 | 800-2500kg/시간 |

| 온도 범위 | 900-1250°C | 900-1250°C | 900-1250°C |

| 일반적인 빌렛 크기 | Ø30-100mm | Ø80-180mm | Ø150-300mm |

| 전력 밀도 | 2-4 kW/kg | 1.5-3 kW/kg | 1-2.5 kW/kg |

| 난방 시간 | 1~5분 | 3-8분 | 5~15분 |

| 에너지 소비량 | 350-450kWh/톤 | 300-400kWh/톤 | 280-380kWh/톤 |

| 냉각수 요구 사항 | 15-40m³/hr | 40-80m³/hr | 80-160 m³/hr |

구리 바 가열 매개변수

| 매개변수 | 소규모 시스템(80-250kW) | 중간 시스템(250-500kW) | 대규모 시스템(500-1000kW) |

|---|---|---|---|

| 작동 빈도 | 800-5000Hz | 500-2000Hz | 300-1000Hz |

| 난방 용량 | 150-400kg/시간 | 400-1000kg/시간 | 1000-3000kg/h |

| 온도 범위 | 700-950°C | 700-950°C | 700-950°C |

| 일반적인 막대 크기 | Ø20-80mm | Ø60-150mm | Ø120-250mm |

| 전력 밀도 | 1.5-3 kW/kg | 1.2-2.5 kW/kg | 1-2kW/kg |

| 난방 시간 | 0.8-3분 | 2~6분 | 4-10분 |

| 에너지 소비량 | 280-380kWh/톤 | 250-350kWh/톤 | 230-320kWh/톤 |

| 냉각수 요구 사항 | 15-40m³/hr | 40-80m³/hr | 80-160 m³/hr |

알루미늄 막대 가열 매개변수

| 매개변수 | 소규모 시스템(80-250kW) | 중간 시스템(250-500kW) | 대규모 시스템(500-1000kW) |

|---|---|---|---|

| 작동 빈도 | 1000-8000Hz | 800-3000Hz | 500-2000Hz |

| 난방 용량 | 180-500kg/시간 | 500-1200kg/시간 | 1200-3500 kg/시간 |

| 온도 범위 | 400-550°C | 400-550°C | 400-550°C |

| 일반적인 로드 크기 | Ø20-80mm | Ø60-150mm | Ø120-250mm |

| 전력 밀도 | 1.2-2.5 kW/kg | 1-2kW/kg | 0.8-1.8 kW/kg |

| 난방 시간 | 0.5-2분 | 1.5-4분 | 3-8분 |

| 에너지 소비량 | 220-300kWh/톤 | 200-280kWh/톤 | 180-260kWh/톤 |

| 냉각수 요구 사항 | 15-40m³/hr | 40-80m³/hr | 80-160 m³/hr |

시스템 구성 요소 및 기술 사양

전원 공급 시스템

| 구성 요소 | 사양 | 참고 |

|---|---|---|

| 입력 전압 | 380-480V, 3상 | 대규모 시스템을 위한 더 높은 전압 제공 |

| 입력 빈도 | 50/60Hz | 그리드 표준 |

| 역률 | 0.92-0.98 | 역률 보정 사용 |

| 효율성 | 85-95% | 전환 효율 |

| 냉각 방법 | 수냉식 | 폐쇄 루프 탈이온수 시스템 |

| 제어 인터페이스 | HMI 터치스크린이 있는 PLC | 인더스트리 4.0 호환 |

| 보호 등급 | IP54(제어 캐비닛) | 더 높은 수준의 보호 기능 제공 |

인덕션 코일 사양

| 매개변수 | 스틸 빌릿 | 구리 바 | 알루미늄 막대 |

|---|---|---|---|

| 코일 재질 | 구리 튜브 | 구리 튜브 | 구리 튜브 |

| 코일 냉각 | 가압수 | 가압수 | 가압수 |

| 코일 디자인 | 멀티턴 헬리컬 | 멀티턴 헬리컬 | 멀티턴 헬리컬 |

| 절연 | 세라믹/내화 | 세라믹/내화 | 세라믹/내화 |

| 코일 수명 | 8,000~15,000시간 | 10,000~18,000시간 | 12,000~20,000시간 |

| 커플링 효율성 | 70-85% | 75-90% | 80-92% |

냉각 시스템 요구 사항

냉각 시스템 요구 사항

| 전력 등급 | 물 유량 | 열교환기 용량 | 펌프 파워 | 수질 |

|---|---|---|---|---|

| 80-250kW | 15-40m³/hr | 70-220kW | 3-7.5kW | <20μS/cm 전도도 |

| 250-500kW | 40-80m³/hr | 220-450kW | 7.5-15kW | <20μS/cm 전도도 |

| 500-1000kW | 80-160 m³/hr | 450-900kW | 15-30kW | <20μS/cm 전도도 |

자료별 고려 사항

스틸 빌릿 가공

스틸 빌릿은 일반적으로 열간 성형 작업 시 1200~1250°C에 이르는 일반적인 금속 중 가장 높은 가공 온도를 필요로 합니다. 퀴리점(약 768°C) 이하의 강철의 자기적 특성은 유도 가열 공정에 큰 영향을 미칩니다:

- 초기 가열 단계: 자성 특성으로 인한 낮은 효율

- 퀴리점 이상: 강철이 비자성이 되면서 효율성이 향상됨

- 온도 균일성: 성형 제품의 결함 방지를 위한 필수 요소

- 일반적인 애플리케이션: 단조, 압연, 압출 및 와이어 드로잉

구리 바 가공

구리의 높은 전기 전도도는 유도가열에 고유한 문제를 야기합니다:

- 강철에 비해 효과적인 가열에 필요한 더 높은 주파수

- 뛰어난 열전도율로 온도 균일성 유지

- 일반적인 처리 온도: 합금 조성에 따라 700~950°C

- 보호 분위기 또는 신속한 처리를 통해 산화물 형성을 최소화해야 합니다.

- 일반적인 애플리케이션: 전기 부품의 압출, 압연 및 단조 분야

알루미늄 로드 가공

알루미늄은 녹는점이 상대적으로 낮기 때문에 신중한 온도 관리가 필요합니다:

- 용융 방지를 위한 정밀한 온도 제어 필수(순수 알루미늄의 경우 660°C)

- 일반적인 처리 온도: 400-550°C

- 알루미늄의 전기 전도성으로 인해 더 높은 주파수가 필요함

- 낮은 열 함량 요구 사항으로 빠른 가열 가능

- 애플리케이션: 자동차 및 항공우주 부품의 압출, 단조 및 드로잉

제어 시스템 및 자동화

최신 인덕션 빌렛 히터에는 정교한 제어 시스템이 통합되어 있습니다:

- 터치스크린 HMI 인터페이스를 통한 PLC 기반 제어

- 고온계 기반 온도 측정 및 피드백 제어

- 재료 특성 및 크기에 따른 자동 전력 조정

- 다양한 합금 및 제품 치수를 위한 레시피 관리

- 데이터 로깅 및 품질 보증 보고

- 원격 모니터링 및 플랜트 관리 시스템과의 통합

- 예측 유지 관리 기능

에너지 효율성 고려 사항

| 시스템 크기 | 전력 소비량 | 에너지 효율성 | CO₂ 감축 대 가스 난방 |

|---|---|---|---|

| 80-250kW | 70~225kW 유효 | 75-85% | 30-40% |

| 250-500kW | 225-450kW 유효 | 80-88% | 35-45% |

| 500-1000kW | 450-900kW 유효 | 82-90% | 40-50% |

결론

결론

인덕션 빌렛 히터 80kW~1,000kW 제품군은 최신 금속 성형 작업에서 강철 빌릿, 구리봉 및 알루미늄 막대를 가열하는 데 필요한 다목적의 효율적인 솔루션을 제공합니다. 이 기술의 정밀한 온도 제어, 에너지 효율성, 환경 영향 최소화 덕분에 첨단 제조 시설에서 점점 더 선호하는 선택이 되고 있습니다. 금속 성형 산업은 보다 지속 가능하고 효율적인 공정을 향해 계속 발전하고 있습니다, 유도 가열 기술은 의심할 여지 없이 이러한 목표를 달성하는 데 중심적인 역할을 할 것입니다.