-

1/5

-

2/5

-

3/5

-

4/5

Kontinuálne indukčné stroje na žíhanie oceľových pásov

Popis

Stroj na kontinuálne indukčné žíhanie oceľových pásov: Zvyšovanie efektívnosti a kvality výrobkov

V dnešnom vysoko konkurenčnom oceliarskom priemysle výrobcovia neustále hľadajú nové spôsoby, ako zvýšiť priepustnosť, znížiť náklady a zachovať prísne normy kvality. Stroje na kontinuálne indukčné žíhanie oceľových pásov sa stali prelomovou technológiou, ktorá umožňuje rýchlejšie spracovanie, vyššiu energetickú účinnosť a lepšie metalurgické vlastnosti - najmä v porovnaní s tradičnými pecnými systémami.

Čo je stroj na kontinuálne indukčné žíhanie oceľových pásov?

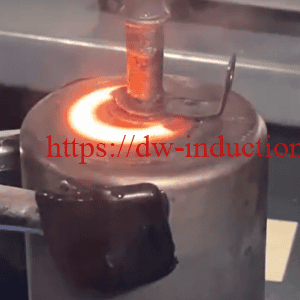

Na rozdiel od bežných pecí používajú indukčné žíhacie stroje elektromagnetickú indukciu na rýchle a rovnomerné zahriatie oceľových pásov. Pás sa nepretržite prevádza cez indukčné cievky, kde je vystavený striedavému magnetickému poľu, ktoré generuje teplo priamo v materiáli. Tento proces umožňuje okamžité, kontrolovateľné cykly ohrevu a chladenia, čím sa optimalizujú metalurgické vlastnosti aj prevádzková účinnosť.

Žíhanie je proces tepelného spracovania, pri ktorom sa mení mikroštruktúra materiálu, čím sa stáva tvárnejším, mäkším a znižuje sa vnútorné napätie. Na rozdiel od bežného žíhania v peci, indukčné žíhanie využíva elektromagnetické polia na generovanie vírivých prúdov priamo v oceľovom páse. Výsledné teplo je lokalizované a rýchlo zvyšuje teplotu pásu s minimálnymi energetickými stratami.

V stroj na kontinuálne indukčné žíhanie oceľových pásov, pás prechádza viacerými indukčnými cievkami a riadenými chladiacimi sekciami bez zastavenia. Tento nepretržitý tok znamená vyššiu priepustnosť, kratšie prestoje a nižšie prevádzkové náklady.

Hlavné výhody kontinuálneho indukčného žíhania

- Vysoká priepustnosť

- Kontinuálna prevádzka linky eliminuje cyklovanie dávok, čím sa skracuje čas čakania a maximalizuje sa produkcia.

- Energetická účinnosť

- Koncentrovaný ohrev v samotnom páse výrazne minimalizuje únik tepla do okolitého zariadenia a atmosféry.

- Jednotná regulácia teploty

- Systémy spätnej väzby v reálnom čase pomáhajú udržiavať prísne teplotné tolerancie v celej šírke a dĺžke pásu, čím sa zabezpečuje konzistentná metalurgická kvalita.

- Dizajn šetriaci priestor

- Indukčné systémy zaberajú zvyčajne menšiu plochu ako veľké pece, takže sú vhodné pre zariadenia s obmedzeným priestorom.

- Znížená oxidácia a tvorba vodného kameňa

Prehľad procesov

- Odvíjanie a podávanie

- Oceľový pás sa odvíja, čistí a pod kontrolovaným napätím sa podáva do kontinuálnej linky.

- Akékoľvek povrchové nečistoty alebo šupiny sa minimalizujú, aby sa zlepšila rovnomernosť ohrevu.

- Indukčná vykurovacia zóna

- Vysokofrekvenčné elektromagnetické polia vyvolávajú v páse vírivé prúdy, ktoré rýchlo zvyšujú jeho teplotu.

- Viacero cievok (alebo zón) možno nakonfigurovať na postupné zvyšovanie teploty alebo špecifické tepelné profily.

- Sekcia namáčania/podržania

- V prípade potreby sa pás udržiava pri cieľovej teplote žíhania počas určitého času, aby sa zabezpečila rovnomerná štruktúra zrna a uvoľnenie napätia.

- Chladenie

- Pás prechádza do chladiacej časti, v ktorej sa na dosiahnutie požadovanej rýchlosti chladenia môžu používať prúdy vzduchu, vody alebo inertného plynu.

- Riadená rýchlosť chladenia pomáha definovať konečné mechanické vlastnosti, ako je tvrdosť a ťažnosť.

- Opätovné navíjanie alebo ďalšie spracovanie

Tabuľky technických parametrov

Nižšie sú uvedené dve tabuľky, v ktorých sú zhrnuté typické výkon stroja a manipulácia s materiálom špecifikácie pre stroj na kontinuálne indukčné žíhanie oceľových pásov. Skutočné hodnoty sa môžu líšiť v závislosti od konkrétnych požiadaviek, výrobcov a tried ocele.

Tabuľka 1: Parametre výkonu stroja

| Parameter | Typický rozsah / hodnota | Poznámky |

|---|---|---|

| Výkon (kW) | 150 - 1000 kW+ | Vyšší výkon umožňuje rýchlejšie zahrievanie a spracovanie hrubších pásov. |

| Frekvenčný rozsah (kHz) | 10 - 250 kHz | Ovplyvňuje hĺbku prieniku ohrevu; vyššie frekvencie uprednostňujú tenšie pásy. |

| Účinnosť (%) | 70 - 90% | Účinnosť získaná z lokálneho vykurovania (len pás). |

| Rýchlosť linky (m/min) | 10 - 200+ | Upravuje sa na základe hrúbky, požadovaného výkonu a požiadaviek na namáčanie. |

| Teplotný rozsah (°C) | 400 - 1100+ | Uhlíkové ocele majú často 600 - 900 °C; špecializované zliatiny môžu mať vyššiu teplotu. |

| Teplotná tolerancia | ±2 - ±5 °C | Zabezpečuje rovnomerné metalurgické vlastnosti celého pásu. |

| Počet vykurovacích zón | 2 - 6+ | Viacero zón umožňuje segmentované alebo stupňovité profily vykurovania. |

| Riadiaci systém | PLC/SCADA s HMI | Monitorovanie v reálnom čase, zaznamenávanie údajov a riadenie teploty v uzavretej slučke. |

| Metóda chladenia | Chladenie vzduchom, rozprašovanie vody, inertný plyn | Vybrané na základe triedy ocele a metalurgických požiadaviek. |

| Pôda stroja | Priestorovo úsporné, modulárne | Zvyčajne menšie ako pec; možno ich prispôsobiť usporiadaniu zariadenia. |

Tabuľka 2: Parametre manipulácie s materiálom

| Parameter | Typický rozsah / hodnota | Poznámky |

|---|---|---|

| Hrúbka oceľového pásu | 0,2 - 6,0 mm | Silnejšie materiály môžu vyžadovať vyšší výkon na priebežné vyhrievanie. |

| Šírka pásu | 50 - 1500 mm | Širšie pásy môžu používať viac cievok vedľa seba alebo špeciálne navrhnuté geometrie cievok. |

| Hmotnosť cievky | Až 25 ton (typicky) | Vstupné a výstupné systémy stroja musia bezpečne manipulovať s veľkými zvitkami. |

| Stav povrchu | Nakladané, zbavené šupín, naolejované | Správne predčistenie je rozhodujúce pre rovnomerný ohrev. |

| Čas namáčania/držania | 2 - viac ako 30 sekúnd (typické) | Zabezpečuje konzistentnú mikroštruktúru a mechanické vlastnosti. |

| Kontrola napätia | 50 - 250 N/mm² (približne) | Udržuje stabilitu pásu pri vysokorýchlostných operáciách. |

| Výstupná teplota | 40 - 200 °C (v závislosti od procesu) | Konečná teplota pre bezpečné navíjanie alebo ďalšie operácie. |

| Rýchlosť navíjania | Zodpovedá rýchlosti žíhania/chladenia | Nepretržitá prevádzka zabraňuje vzniku úzkych miest vo výrobe. |

Tabuľka 3: Parametre riadenia atmosféry

Tabuľka 3: Parametre riadenia atmosféry

| Parameter | Štandardné žíhanie | Špecializované žíhanie |

|---|---|---|

| Typ atmosféry | Zmes N₂/H₂ | N₂/H₂, 100% H₂ alebo vákuum |

| Obsah vodíka | 5-15% | Do 100% |

| Obsah kyslíka | <20 ppm | <5 ppm |

| Rosný bod | -40 až -20 °C | -60 až -40 °C |

| Kontrola tlaku | ±0,5 mbar | ±0,2 mbar |

| Čistenie plynu | Štandard | Pokročilé viacstupňové |

Analýza údajov: Poznatky o výkonnosti

Mnohí spracovatelia ocele zaznamenali podstatné zlepšenia po inštalácii strojov na kontinuálne indukčné žíhanie oceľových pásov. Nižšie sú uvedené niektoré kľúčové údaje z reálnych implementácií:

- Úspory energie

- Prevádzkovatelia často pozorujú pokles spotreby energie o 10-20% v porovnaní s plynovými pecami vďaka lokalizovanému vykurovaniu.

- Kratší čas ohrevu ďalej skracuje celkový počet prevádzkových hodín pri maximálnom energetickom zaťažení.

- Prírastky priepustnosti

- Zachovaním kontinuity celej linky sa môže zvýšiť priepustnosť výroby o 15-30%.

- Automatizované systémy nakladania, odvíjania a navíjania skracujú prestoje medzi navíjaním.

- Zlepšenia kvality

- Presná regulácia teploty vedie k prísnejším toleranciám pevnosti v ťahu, medze klzu a húževnatosti - spĺňa prísnejšie priemyselné špecifikácie.

- Nižšia oxidácia a tvorba vodného kameňa vedú k hladšej povrchovej úprave, čo je obzvlášť dôležité pre špičkové aplikácie v automobilovom priemysle alebo v spotrebičoch.

Metriky kontroly kvality pred a po implementácii pokročilej analýzy

| Metrika kvality | Pred implementáciou | Po implementácii |

|---|---|---|

| Odchýlka mechanických vlastností | ±7-10% | ±2-3% |

| Miera povrchových chýb | 2.5% | 0.8% |

| Rozmerová tolerancia | 92% | 99.1% |

| Miera odmietnutia zákazníkov | 1.2% | 0.15% |

| Kvalifikačná sadzba prémiového stupňa | 78% | 96% |

- Zníženie množstva šrotu

- Menšie teplotné výkyvy a rovnomernejšie mechanické vlastnosti minimalizujú množstvo zmetkov počas výroby, čím sa znižuje počet zmetkov až o 10-15%.

Porovnanie vplyvu na životné prostredie (na tonu spracovanej ocele)

| Faktor vplyvu | Konvenčné žíhanie | Indukčné žíhanie | Zníženie |

|---|---|---|---|

| Emisie CO₂ | 95-120 kg | 35-60 kg | 50-70% |

| Spotreba vody | 3.5-5.0 m³ | 0.8-1.5 m³ | 70-80% |

| Emisie NOₓ | 0,15-0,25 kg | 0,02-0,05 kg | 80-90% |

| Odpadové teplo | 35-45% vstupnej energie | 10-15% vstupnej energie | 65-75% |

Prípady použitia v reálnom svete

1. Spracovanie automobilovej ocele

Významný závod na výrobu ocele pre automobilový priemysel zmodernizoval svoju linku na žíhanie z konvenčných pecí na najmodernejší kontinuálny indukčný systém:

- Výsledky:

- Spotreba energie klesla 30% ročne.

- Zvýšená priepustnosť od 80 do 180 m/min.

- Zníženie počtu prepracovaní a chýb: Hotové pásy dôsledne spĺňali prísne tolerancie rovinnosti a pevnosti požadované pre panely automobilových karosérií.

- Zníženie prevádzkovej stopy: Indukčná linka zaberá menej podlahovej plochy, čím sa zvyšuje flexibilita závodu.

2. Elektrická oceľ pre transformátory

Presný výrobca elektrotechnickej ocele pre transformátorové laminácie zaviedol systém indukčného žíhania:

- Dosiahnuté výhody:

- Konzistentná štruktúra zrna, zlepšenie magnetických vlastností ocele.

- Bez kontaminácie: Ochranná atmosféra H₂/N₂ zabránila oxidácii, čím sa získali jasnejšie a čistejšie pásy.

- Rýchlejšia výmena: Digitálna správa receptúr zefektívnila prepínanie výrobkov a znížila prestoje.

Záver

A kontinuálne indukčný stroj na žíhanie oceľových pásov predstavuje veľký skok vpred v technológii spracovania ocele - ponúka lepšiu energetickú účinnosť, vyššiu priepustnosť a vynikajúcu kvalitu výrobkov. Vďaka presnej regulácii teploty, minimálnej oxidácii a flexibilným konfiguráciám linky je pripravená slúžiť rôznym aplikáciám v rôznych odvetviach od automobilového priemyslu a stavebníctva až po výrobu domácich spotrebičov a elektrotechnickej ocele.

Štúdiom technických parametrov a dôkladnou analýzou výkonnostných ukazovateľov môžu výrobcovia ocele bezproblémovo integrovať kontinuálne indukčné žíhanie do existujúcich liniek alebo vybudovať nové zariadenia prispôsobené maximálnej účinnosti. Výsledok? Štíhlejšia, ekologickejšia a konkurencieschopnejšia prevádzka pripravená splniť vyvíjajúce sa požiadavky globálneho trhu s oceľou.

Často kladené otázky (FAQ)

Otázka: Aké materiály sú vhodné na indukčné žíhanie?

Odpoveď: Uhlíková oceľ, legovaná oceľ a pásy z nehrdzavejúcej ocele sa bežne spracovávajú pomocou indukčných žíhacích strojov.

Otázka: Ako indukčné žíhanie zvyšuje energetickú účinnosť?

Odpoveď: Indukčný ohrev dodáva energiu priamo do materiálu pásu, čím sa znižujú sálavé a konvekčné straty typické pre systémy založené na peci.

Otázka: Možno indukčné žíhacie linky integrovať s existujúcou automatizáciou?

Odpoveď: Áno, väčšina systémov ponúka integráciu PLC a HMI/SCADA na bezproblémové riadenie a monitorovanie.

Tabuľka 3: Parametre riadenia atmosféry

Tabuľka 3: Parametre riadenia atmosféry