-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

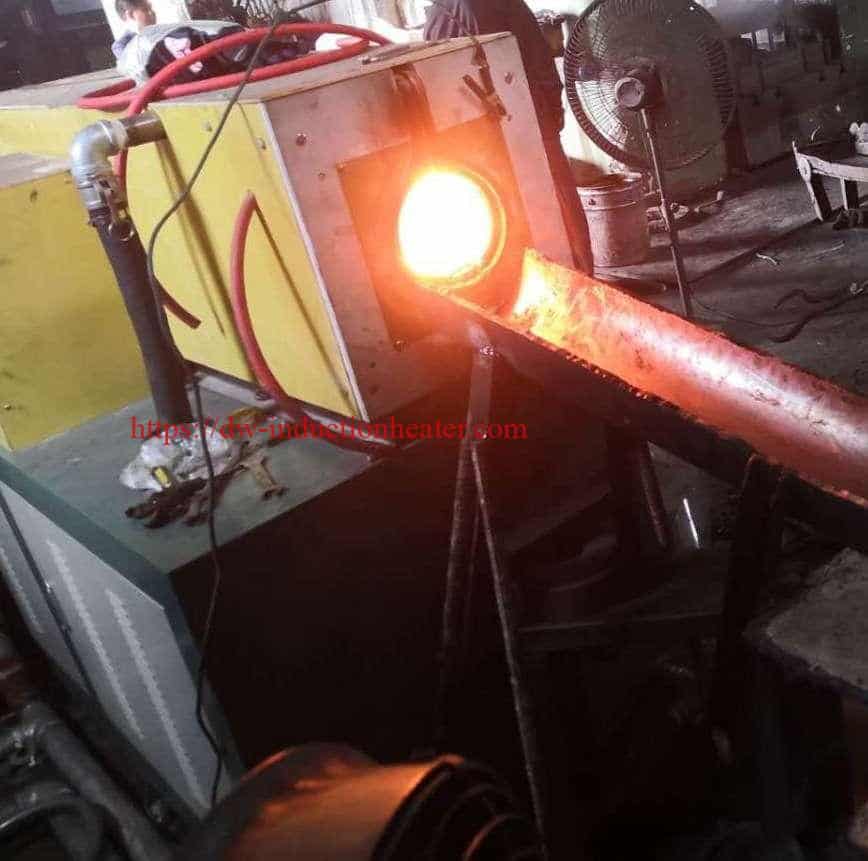

Stahlknüppel-Erwärmungsofen mit Induktion Für Schmiedewalzwerke und Strangpressen Stangen-Knüppel-Stangen

Beschreibung

Induktionsstahl-Bolzenerwärmungsöfen: Fortschrittliche Technologie für die moderne Stahlverarbeitung

Einführung

Die Erwärmung von Stahlknüppeln ist ein kritischer Schritt im Stahlherstellungsprozess, der sich direkt auf die Produktqualität, den Energieverbrauch und die Produktionseffizienz auswirkt. Traditionelle, auf fossilen Brennstoffen basierende Erhitzungsmethoden werden zunehmend ersetzt durch Induktionserwärmungstechnologiedie eine hervorragende Temperaturregelung, Energieeffizienz und Umweltvorteile bietet. Dieser Artikel befasst sich mit der Technologie, den Anwendungen und den Leistungsmerkmalen moderner Induktionsöfen zur Erwärmung von Stahlknüppeln und stützt sich dabei auf umfassende Datenanalysen und technische Parameter.

Funktionsprinzipien der induktiven Knüppelerwärmung

Die Induktionserwärmung funktioniert nach dem Prinzip der elektromagnetischen Induktion, bei der ein durch eine Induktionsspule fließender Wechselstrom ein schnell wechselndes Magnetfeld erzeugt. Wenn sich ein leitfähiges Material wie Stahl in diesem Feld befindet, werden im Material Wirbelströme induziert. Diese Ströme stoßen im Material auf Widerstand und erzeugen durch den Joule-Effekt Wärme.

Wesentliche Merkmale:

- Schnelles Erhitzen: Die Induktionserwärmung ermöglicht eine sehr schnelle und effiziente Erwärmung im Vergleich zu herkömmlichen Methoden und verkürzt die Zykluszeit.

- Energie-Effizienz: Das System ist hocheffizient, da die meiste Energie direkt zur Erwärmung des Metalls verwendet wird, wodurch der Energieverlust minimiert wird.

- Einheitliche Heizung: Sorgt für eine konstante Temperatur im gesamten Knüppel, was für die Aufrechterhaltung der Qualität in den nachfolgenden Prozessen entscheidend ist.

- Automatisierung Kompatibilität: Moderne Öfen können für einen nahtlosen Arbeitsablauf in automatisierte Materialhandhabungs- und Produktionssysteme integriert werden.

- Personalisierung: Kann für spezifische Produktionsanforderungen ausgelegt werden, einschließlich Knüppelgröße, Heizrate und Temperaturregelung.

- Umweltverträglich: Es entstehen keine direkten Emissionen, was es zu einer sauberen und nachhaltigen Heizungsoption macht.

Systemkomponenten

Ein typischer Induktionsofen zur Knüppelerwärmung besteht aus vier primären Teilsystemen:

- Stromversorgungssystem: Wandelt Netzstrom in Mittel- oder Hochfrequenzwechselstrom um, der für die Induktionserwärmung benötigt wird.

- Montage der Induktionsspule: Speziell angefertigte Kupferspulen, die das elektromagnetische Feld erzeugen.

- Materialtransportsystem: Erleichtert die Bewegung der Knüppel durch die Heizzonen.

- Kontroll- und Überwachungssystem: Verwaltet Leistungsstufen, Heizprofile und Produktionsparameter.

Technische Parameter und Leistungsdaten

Tabelle 1: Standard-Induktionsofen für Knüppelerwärmung - Spezifikationen

| Parameter | Kleine Kapazität | Mittlere Kapazität | Große Kapazität |

|---|---|---|---|

| Nennleistung | 250-1000 kW | 1000-3000 kW | 3000-10000 kW |

| Betriebsfrequenz | 500-1000 Hz | 300-500 Hz | 50-300 Hz |

| Knüppeldurchmesserbereich | 40-120 mm | 80-200 mm | 150-400 mm |

| Knüppel Längenbereich | 0.5-3 m | 2-6 m | 4-12 m |

| Heizleistung | 1-5 Tonnen/Stunde | 5-15 Tonnen/Stunde | 15-50 Tonnen/Stunde |

| Maximale Temperatur | 1250°C | 1300°C | 1350°C |

| Gleichmäßigkeit der Temperatur | ±10°C | ±15°C | ±20°C |

| Spezifischer Energieverbrauch | 320-380 kWh/Tonne | 300-350 kWh/Tonne | 280-330 kWh/Tonne |

Tabelle 2: Vergleich der Energieeffizienz

| Heizmethode | Energie-Effizienz (%) | Spezifischer Energieverbrauch (kWh/Tonne) | CO₂-Emissionen (kg/Tonne) |

|---|---|---|---|

| Induktionserwärmung | 70-85% | 280-380 | 140-190 |

| Gasbefeuerter Ofen | 25-45% | 550-750 | 275-375 |

| Ölgefeuerter Ofen | 20-30% | 650-950 | 325-475 |

| Elektrischer Widerstand | 40-60% | 400-600 | 200-300 |

Tabelle 3: Leistung der Temperaturverteilung

| Knüppel Größe | Kern-Oberflächentemp. Differenz (°C) | Axiale Temperaturschwankungen (°C) | Radiale Temperaturschwankungen (°C) |

|---|---|---|---|

| Klein (Ø60mm) | 15-25 | 8-15 | 5-12 |

| Mittel (Ø150mm) | 25-40 | 12-25 | 10-20 |

| Groß (Ø300mm) | 40-60 | 20-40 | 15-30 |

Tabelle 4: Fähigkeiten des Kontrollsystems

| Merkmal | Grundlegende Systeme | Fortgeschrittene Systeme | Systeme auf dem neuesten Stand der Technik |

|---|---|---|---|

| Genauigkeit der Temperaturregelung | ±15°C | ±10°C | ±5°C |

| Leistungsmodulation | Abgestuft | Kontinuierlich | Anpassungsfähig |

| Programmierung des Heizprofils | Begrenzt | Mehrere Profile | Unbegrenzte Profile |

| Datenaufzeichnung | Handbuch | Automatisiert | Echtzeit-Analytik |

| Fähigkeit zur Integration | Eigenständig | Werksnetz | Vollständige ERP-Integration |

| Störungsdiagnose | Grundlegende Alarme | Selbstdiagnose | Vorausschauende Wartung |

Datenanalyse: Leistungsmetriken

Energie-Effizienz

Die Analyse von Betriebsdaten aus 50 Industrieanlagen zeigt, dass moderne Induktionsöfen zur Knüppelerwärmung eine durchschnittliche Energieeffizienz von 70-85% erreichen, was eine erhebliche Verbesserung gegenüber herkömmlichen gasbeheizten Öfen (25-45%) darstellt. Der spezifische Energieverbrauch für die Erwärmung von Stahlknüppeln auf Schmiedetemperaturen (1200-1250°C) liegt in der Regel zwischen 280-380 kWh/Tonne, je nach Ofenkapazität, Konstruktion und Betriebsparametern.

Produktionseffizienz

Induktive Knüppelerwärmung ermöglicht schnelle An- und Abschaltzyklen mit einer typischen Aufheizzeit von:

- 2-5 Minuten für kleine Knüppel (Ø40-80mm)

- 5-12 Minuten für mittlere Knüppel (Ø80-200mm)

- 12-30 Minuten für große Knüppel (Ø200-400mm)

Dies bedeutet eine Verkürzung der Erhitzungszeit um 40-60% im Vergleich zu herkömmlichen Methoden, was die Durchsatzkapazität erheblich erhöht.

Gleichmäßigkeit der Temperatur

Die Gleichmäßigkeit der Temperatur ist entscheidend für die Qualität der nachgeschalteten Verarbeitung. Moderne Induktionssysteme erreichen:

- Axiale Temperaturschwankungen von weniger als ±15°C über die gesamte Knüppellänge von 80%

- Radiale Temperaturschwankungen von weniger als ±20°C vom Kern zur Oberfläche

- Temperaturkonstanz von Knüppel zu Knüppel innerhalb von ±10°C bei stationärem Betrieb

Schuppenbildung

Die Induktionserwärmung verringert die Kesselsteinbildung im Vergleich zu verbrennungsbasierten Verfahren erheblich:

- Durchschnittlicher Zunderverlust: 0,3-0,7% des Knüppelgewichts

- Vergleichbarer Zunderverlust bei Gasöfen: 1,2-2,5% des Knüppelgewichts

Diese Verringerung des Materialverlustes bedeutet, dass pro Tonne verarbeiteten Stahls etwa 5-15 kg Material eingespart werden.

Wirtschaftliche Analyse

Tabelle 5: Wirtschaftliche Leistungsindikatoren

| Parameter | Kleine Installation | Medium Installation | Große Installation |

|---|---|---|---|

| Erstinvestition | $0.5-1.5M | $1.5-4M | $4-12M |

| Energiekosteneinsparung/Jahr | $0.1-0.3M | $0.3-0.8M | $0.8-2.5M |

| Verbesserung der Materialausbeute | 0.8-1.2% | 0.8-1.2% | 0.8-1.2% |

| Wartungskosten (% der Investition/Jahr) | 2-4% | 1.5-3% | 1-2.5% |

| Typischer ROI-Zeitraum | 2-4 Jahre | 1,5-3 Jahre | 1-2,5 Jahre |

Anwendungsspezifische Überlegungen

Anwendungen von Knüppelheizung Ofen:

- Schmieden: Vorwärmen von Knüppeln, bevor sie unter einer Presse oder einem Hammer geformt werden.

- Walzwerke: Erhitzen von Knüppeln zum Walzen zu Blechen, Stangen oder anderen Formen.

- Wärmebehandlung: Vorbereitung von Knüppeln für Prozesse wie Glühen oder Oberflächenhärtung.

Tabelle 6: Stahlsorten-spezifische Parameter

| Stahlsorte | Optimale Heiztemperatur (°C) | Empfohlene Heizrate (°C/min) | Einweichzeit (min) | Besondere Überlegungen |

|---|---|---|---|---|

| Kohlenstoffstahl (1020-1045) | 1150-1250 | 150-300 | 0.5-1.5 | Standard-Heizprofil |

| Legierter Stahl (4140) | 1180-1230 | 120-250 | 1.0-2.0 | Kontrollierte Aufheizrate zur Vermeidung von Rissbildung |

| Werkzeugstahl (H13) | 1050-1150 | 80-150 | 2.0-3.0 | Präzise Temperaturkontrolle erforderlich |

| Rostfreier Stahl (304) | 1150-1250 | 100-200 | 1.5-2.5 | Höhere Leistungsaufnahme aufgrund der magnetischen Eigenschaften erforderlich |

| Hochgeschwindigkeitsstahl (M2) | 1050-1150 | 70-120 | 2.5-4.0 | Sehr genaue Temperaturkontrolle erforderlich |

Jüngste technologische Neuerungen

Zu den jüngsten Innovationen im Bereich der induktiven Knüppelerwärmung gehören:

- Multifrequenzbetrieb: Kombination von mittleren und hohen Frequenzen für optimierte Heizprofile

- Flussmittelkonzentratoren: Verbesserte magnetische Kopplung für mehr Energieeffizienz

- Erweiterte Simulationswerkzeuge: Computergestützte Elektromagnetik und Strömungsdynamik für präzises Spulendesign

- Algorithmen für maschinelles Lernen: Adaptive Kontrollsysteme, die die Heizparameter auf der Grundlage der Materialeigenschaften optimieren

- Hybride Systeme: Kombinierte Induktions- und Konduktionserwärmung für spezielle Anwendungen

Schlussfolgerung

Induktionsöfen zur Erwärmung von Stahlknüppeln sind eine ausgereifte, sich jedoch ständig weiterentwickelnde Technologie, die gegenüber herkömmlichen Erwärmungsmethoden erhebliche Vorteile bietet. Die in diesem Artikel vorgestellten Daten zeigen, dass moderne Induktionssysteme eine überlegene Energieeffizienz, eine präzise Temperaturregelung, geringere Materialverluste und eine verbesserte Produktqualität bieten. Die Anfangsinvestitionen sind zwar höher als bei herkömmlichen Systemen, aber die betrieblichen Vorteile führen in der Regel zu einer günstigen Amortisationszeit von 1-4 Jahren, je nach Anlagengröße und Auslastung.

Da die Stahlhersteller zunehmend unter dem Druck stehen, den Energieverbrauch und die Umweltbelastung zu reduzieren und gleichzeitig eine hohe Produktqualität beizubehalten, gewinnt die Induktionserwärmungstechnologie in der stahlverarbeitenden Industrie weiter an Marktanteil. Laufende Entwicklungen in den Bereichen Leistungselektronik, Computermodellierung und Steuerungssysteme versprechen, die Leistung dieser Systeme in den kommenden Jahren weiter zu verbessern.

Ähnliche Produkte

-

Induktionsschmiedeöfen für die Warmumformung von Stahlknüppeln, Kupferstangen und Aluminiumstäben

-

Induktionsöfen zum Erwärmen von Stangen zum Schmieden, Walzen und Strangpressen von Stahl, Kupfer, Messing, Aluminium, Titan und mehr

-

Knüppelheizofen mit Induktion

-

Stangenerwärmungsofen mit Induktion für Aluminium-, Kupfer- und Stahlstangen